本文目录

为什么工厂那么难管理,有什么好的管理方法和工具推荐

做好管理本身就很难,而工厂管理由于其本身的特殊性,管理起来就更加难了。

工厂难管理主要有以下几点因素:

1、工厂人员来自全国各地,文化背景、生活习惯都不相同,而且大多数工厂人员文化水平普遍不高,再加上相应的培训不到位,自然比较难管理;

2、人治大于法治,小的工厂老板就是管理人员,很多时候管理就是老板的一言堂,而老板一个人精力有限,自然很难顾全全局;大工厂的很多管理人员只注重执行,能够做好工作的上传下达,但是管理过程没有持续的跟进,导致落实不到位;

3、有不少工厂的管理人员都是从底层走上来,这些管理者虽然能够理解工厂人员的想法,但是在管理能力上有所欠缺,可以做好一个熟练工,但是未必能够管理好一个车间,当工厂规模扩大时,这个问题尤其明显;

4、不同的工厂规模不同,大到成千上万人规模的工厂和只有几十个人小规模的工厂,其管理方式自然不同,很多管理者不会因地制宜。虽然不少管理人员也有一定的管理经验,但是很多都是直接拿外面的管理方法来管理现在的工厂,方法不够落地,也不能解决实际的问题。

当然,工厂管理难不止上面这些问题,不同工厂遇到的问题也会有差异,还需要跟进实际的情况来确定。

相信题主提出这个问题不会只问原因,因此笔者给出以下解决建议,希望能够对工厂的管理者有帮助:

1、工厂规章制度建设

物料管理有物料管理制度,生产有生产的标准,仓库有仓库管理的方法,在总结各种管理经验之后,不同的工厂就可以跟进自己的实际来制定相应的规章制度,把工厂管理所涉及到不同环节都制度化下来。

有了制度之后,无论是管理人员的管理还是员工的工作执行,都有了相应的依据,各种操作都会规范化下来。

2、工厂业务流程的管理

工厂的管理内容很复杂,比如前面提到工厂的管理会涉及到物料、生产、采购、仓库等不同板块的管理,因此对业务流程的把控就很重要。

什么时候需要采购,采购量是多少,不同产品的生产计划如何制定,如何监督生产车间的生产进度,成品质量检测如何做,产品检验完成后怎么入库出库等等,都需要有需要有相应的流程,因此管理人员也需要对这些进行管理,这样才能是整个工厂联动起来,而不是生产部门生产时发现原材料不足,而采购部门则没有看到相应的销售订单所以就没有进行采购,结果皮球踢来踢去。

在实际的生产管理中,工厂经常会碰到的诸如生产排期不合理、车间进度不透明、产品质检不规范、物料管理混乱、设备保养不及时等问题都可以通过系统来解决,这里也十分建议工厂可以用相应的管理系统来帮助管理者加强对工厂的管理。

比如轻流调研了诸多生产型企业的实际需求,打造了一款包含生产管理、设备维护、销售管理、采购管理、物料管理、财务管理、数据管理等七大板块的通用型集成式智能生产管理解决方案。

让工厂的每一个业务流程都可以有系统来管理,而且还有相应的报表来给管理人员提供决策支持:

3、奖惩政策的制定

标准化制度帮助工厂进行规范化管理,相应的管理系统可以帮助工厂管理实现信息化,那么在员工执行这一块,就需要相应的奖惩政策来帮助制度更好地落地执行。

你可以根据工厂实际,设定一个相对公平公正的考评机制,要让员工的付出与回报相匹配,如果没有给工厂带来一定的贡献反而频繁违反工厂制度,那么这样的员工就要受到惩罚;或者,有突出贡献的员工可以单独进行奖励。

通过相关的奖惩政策来激发大家的工作积极性,同时让工厂人员的工作更加向前面制定的标准制度相靠近。

以上就是笔者对工厂管理难的剖析和建议了,希望对大家有帮助。

车间主任怎么进行科学管理

回答这个问题,我想从下面几个方面来说明,希望有所帮助:

作为车间主任,首先要清楚自己管理的对象,主要可以分为:

人、机、料、法、环

质量、成本、交货期、士气、安全

在明确需要科学管理的对象后,再讲述几种常见的管理方法

团队文化和班组长建设

要建设有清晰目标、高昂士气、良好沟通的团队,整个车间从车间主任到班组长再到一线作业员,大家目标一致,众志成城。

要先择合适的人员、通过完善的培训,培养成有良好执行力,领导里的班组长

有科学的绩效考核制度,组织“产量能手”“质量标兵”评选

坚持晨会制度,上传下达,每日总结反省

几种常见科学现场管理的的方法

目视化管理(例如:红牌,信号灯,警示线等)

看板管理

标准化

6S管理(整理、整顿、清扫、清洁、素养、安全)

全面质量管理

这里要求车间管理要有质量管理的知识,例如常用的QC七大手法,三不原则,高大上的还有六西格玛等等,结合个人管理经验,主要讲一下PDCA .

PDCA大家都知道是工厂进行持续改善的重要方法,车间主任要培训班组长掌握PCDA在车间管理中的使用,不断的按照SMART设定质量提升目标,通过改善措施执行,不断检查执行的效果,反省存在的问题再制定新的目标。

有问题不可怕,只要不断的坚持改善、持续提升,就会不断提升车间的科学管理水平。

需要消除的七大浪费

生产过剩

等待浪费

搬运浪费

库存浪费

动作浪费

制造不良

加工过程浪费

上面是IE理论中的常见七大浪费,要实现科学的管理,成本控制是很重要的环节,对于车间主任,要特别注意等待、搬运、动作、制造不良和加工过程的浪费,在管理数据上要每天回顾生产效率,生产直通率,报废金额,辅料使用数量数据,发现存在的问题协调对应部门进行解决。

以上是对于作为车间主任进行科学管理的几点分析,希望有所帮助。

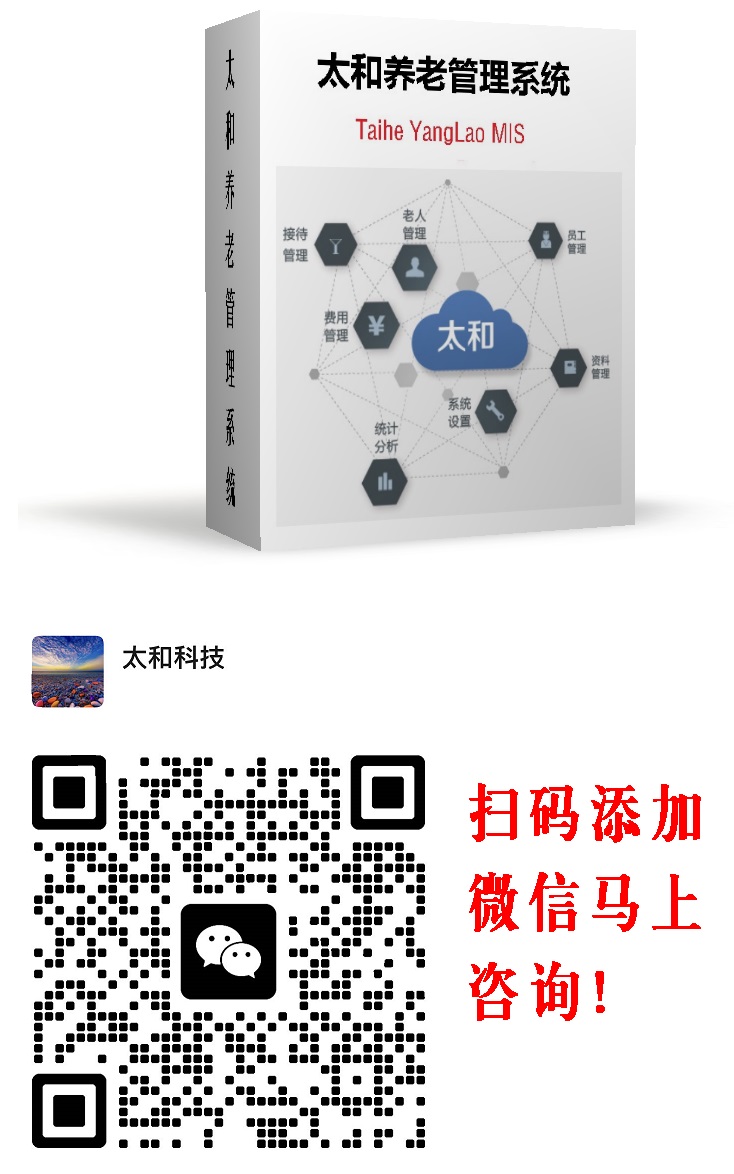

扫码加微信详细咨询太和智慧养老产品和平台服务!